この記事では、高吸水性ポリマー(SAP)の製造工程について掘り下げる。

注:この記事で紹介されている高度な技術的洞察は、我々の尊敬するパートナーであり、密接に協力している高吸水性ポリマーメーカーから提供されたものである。このトピックに関するお問い合わせ、詳細なディスカッション、ご質問は、フォームにご記入の上、当社の専門技術チームにご連絡いただきたい。

高吸水性ポリマーとは何か?

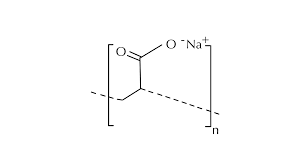

高吸水性ポリマー(SAP)は通常、アクリル酸に水酸化ナトリウムと開始剤を加えた重合プロセスで製造される。このプロセスにより、一般にポリアクリル酸ナトリウムとして知られるポリアクリル酸ナトリウム塩が形成される。

ポリアクリル酸ナトリウムは、通常の条件下では薄白色の結晶粒子として現れる。ポリアクリル酸ナトリウムは、無臭、無毒性、軽量であるなどの特徴を持つ。他の汎用樹脂材料と比較して、単位質量あたりの重量が最も軽く、優れた吸水性と保水性を示す。

高吸水性ポリマーの製造には、ポリアクリル酸ナトリウムのほかにもさまざまな材料が利用されている。ポリアクリルアミド共重合体、エチレン無水マレイン酸共重合体、架橋カルボキシメチルセルロース、ポリビニルアルコール共重合体、架橋ポリエチレンオキシド、ポリアクリロニトリルのデンプングラフト共重合体などである。後者のポリアクリロニトリルのデンプングラフト共重合体は、開発されたSAPの中で最も早い形態の一つとして際立っている。

原則

ポリアクリル樹脂の吸水原理は、他の乾燥剤とは大きく異なる。ポリアクリル樹脂は自重の何百倍もの水を吸収する能力を持ち、その結果ゲルを形成する。このゲルの構造は、ポリアクリル樹脂の架橋特性によって決定され、特定の圧力閾値を超えて水を絞り出したり、流したりすることができないようになっている。

その結果、ポリアクリル酸ポリマーは高吸水性ポリマーの合成に適した材料となる。これらのポリマーの吸水能力は、使用する材料だけに依存するのではなく、高吸水性ポリマーの合成プロセスにも影響される。

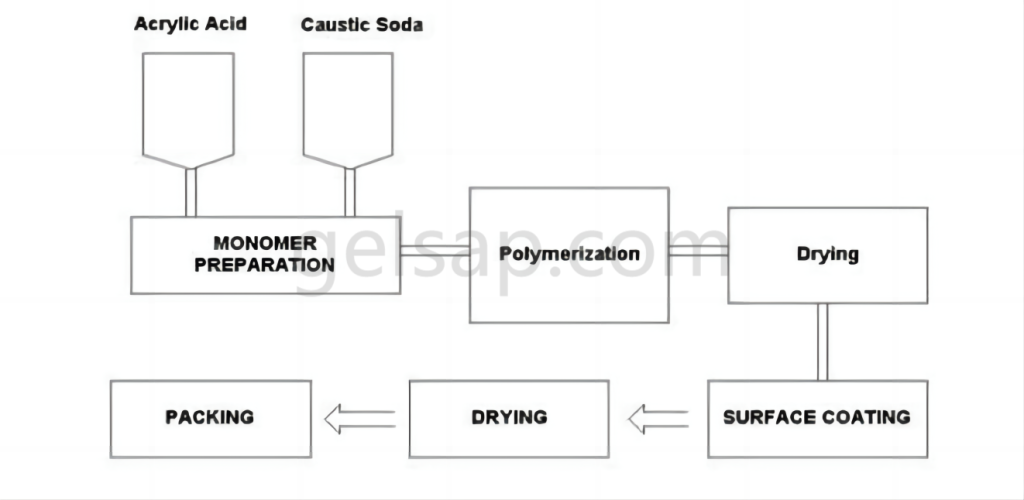

高吸水性樹脂の製造工程には、いくつかの重要なステップがある。

材料を準備する:

工業用アクリル酸、水酸化ナトリウム、開始剤として過硫酸ナトリウム、架橋剤としてジビニルベンゼンを用意し、化学重合を行う。

ポリプロピレンの蒸留:

工業グレードのポリプロピレンは、保管中や輸送中の劣化を防ぐため、減圧下で蒸留が行われる。重合特性を維持するために重合禁止剤が添加される。蒸留では、ポリプロピレンの耐熱性が低いため、沸点に達するのを避けるためにシステムから空気を抜く必要がある。

アルカリ溶液の調製:

工業グレードの水酸化ナトリウムを蒸留水に溶かし、ポリプロピレンの重合プロセスに影響を与える不純物を除去する。得られた濾過溶液は、バルク重合用のアルカリ溶液として機能する。

中和される:

蒸留したポリプロピレンを水酸化ナトリウム溶液にゆっくりと加え、中和する。最適な中和は10~50℃の温度で起こり、イオンを交換してポリプロピレン塩と水を生成する。試薬は、完全な反応と消費を確実にするために慎重に投与される。

重合である:

中和後、過硫酸ナトリウムとジビニルベンゼンを加え、ポリプロピレン塩の重合を開始する。重合は60℃以下の周囲温度で約2時間、その後70℃まで3時間以上かけて昇温し、ポリプロピレン塩ゲルを形成する。このゲルを70~80℃で乾燥させて固形のポリアクリル酸樹脂を得、これを粉砕して工業用粉末粒子にする。

この工程概要は、以下の一般的な製造工程を簡潔にまとめたものである。 ポリアクリル酸ナトリウム一般的に使用されている高吸水性樹脂である。

現在、高吸水性ポリマーは、直接重合、ゲル重合、懸濁重合、溶液重合の4つの主要な方法のいずれかを用いて製造されている。それぞれの方法には明確な利点があり、製品の品質も様々である。

ゲル重合

逆エマルジョン法によるゲル重合は、原料のポリプロピレンを溶剤の形に変換する。これは、ポリプロピレンを、溶解剤として働く非極性溶媒に、油性活性剤とともに溶解し、油性溶媒を作ることによって達成される。その後、開始剤と架橋剤がこの溶液に加えられる。

原料の調製は、"ポリプロピレンモノマー+開始剤と架橋剤を含む油性溶剤+灰汁 "の組み合わせというアプローチに従う。不溶性のポリアクリレートからなる得られた溶液は、ゲル重合プロセスの媒体として機能する。

メソッドの説明

この方法では、凍らせたアクリル酸、水、架橋剤、UV開始剤を混ぜ合わせ、移動するベルトの上や大きな桶に堆積させる。この液体混合物は、重合と架橋反応を促進する強力なUVライトを備えた長いチャンバーである「リアクター」に移される。出来上がった粘着性のあるゲル「丸太」には60-70%の水が含まれている。

これらの原木はその後、細断または粉砕され、様々なタイプの乾燥機に移される。表面架橋」によって粒子表面に架橋剤を添加し、加圧下での製品の膨潤能力を高めることができる。この特性は、加圧下吸収性(AUL)または加圧に対する吸収性(AAP)として測定される。乾燥後、ポリマー粒子は包装前にスクリーニングされ、適切な粒度分布が確保される。

ゲル重合法(GP法)は現在、ベビー用紙おむつやその他の使い捨て衛生用品に見られるポリアクリル酸ナトリウム高吸水性ポリマーの製造に最も広く使われている技術である。

メリット

逆乳化重合法の利点のひとつは、溶解したポリプロピレンを含む非極性溶媒と、開始剤および架橋剤を含む油性溶媒を混合してエマルジョンを作ることである。このエマルションにより、ポリプロピレン溶媒の外層でポリアクリレートが重合し、ポリアクリレートの重合プロセスを促進する「水中油型」構造が形成される。

水中油型」構造は、ポリアクリレートの自由な性能を効果的に分離し、単一の重合機能を可能にする。これにより、ポリアクリレートの反応速度が加速され、逆乳化重合の調製速度は溶液重合の5倍になる。

さらに、分散媒体の存在は、熱伝達と温度制御を助けるだけでなく、低温条件下での高吸水性樹脂材料の重合を可能にする。この方法は、一般的にポリアクリル樹脂材料に関連する温度制限を克服する。

さらに、逆乳化重合で使用する油相は何度も再利用できる。バルク重合のような節約は達成できないかもしれないが、開始剤と架橋剤の過剰な浪費という問題に対処し、コストの非効率性を減らすことができる。

懸濁重合

懸濁重合はゲル重合と原理が似ており、特に、熱伝達を促進し、温度変化を制御し、重合反応速度を加速するために分散剤を利用する点で共通している。

しかし、重要な違いは相の使い方にある:懸濁重合は、水相を分離相とし、油相を連続相とする。ポリプロピレンに溶解した分散剤を油相の表面に液滴として懸濁させ、重合反応はこの懸濁液滴の中で行われる。

ゲル重合と同様、懸濁重合も分散媒の熱伝導性により、反応部位から効率的に熱を移動させる。このため、重合反応は温度条件に制約されない。重合中、アルカリ性物質とポリプロピレンの粘度が低いため、未反応の不純物の滞留が最小限に抑えられる。

メリット

ゲル重合に対する懸濁重合の利点のひとつは、蒸留による溶媒の回収が容易で、環境への影響を最小限に抑えながら油相を何度もリサイクルできることである。

懸濁重合では、水性反応剤を炭化水素系溶媒に懸濁させる。この方法では、後反応段階での機械的プロセスではなく、反応器内で直接一次ポリマー粒子が形成される。さらに、反応段階中または反応直後に性能向上を組み込むことができる。

懸濁重合は、重合プロセスにおける高度な生産管理と製品エンジニアリングが要求されるため、一部の企業によって実施されていることは注目に値する。

最終的な感想

要するに、高吸水性ポリマーは、その吸水・保水能力で知られる頼りになる素材なのだ。

ポリプロピレンの調製の基本原理は、アルカリ反応によってポリプロピレンを塩の形に変換し、その後、開始剤と架橋剤によって触媒される重合プロセスを経て、ポリマー物質が形成される。

工業的環境では、調製工程は工程のバリエーションに基づいて4つのタイプに分類される。これらの方法にはそれぞれ、調製コスト、品質、工程、廃棄物管理に関する利点と欠点がある。調製プロセスの選択は、ポリアクリル酸の特定の用途要件に基づいて決定されるべきである。 吸水レジ効果や適合性といった要素を考慮した上で。

このトピックに関するさらなる洞察やお問い合わせは、以下のフォームからお気軽にご連絡いただきたい。